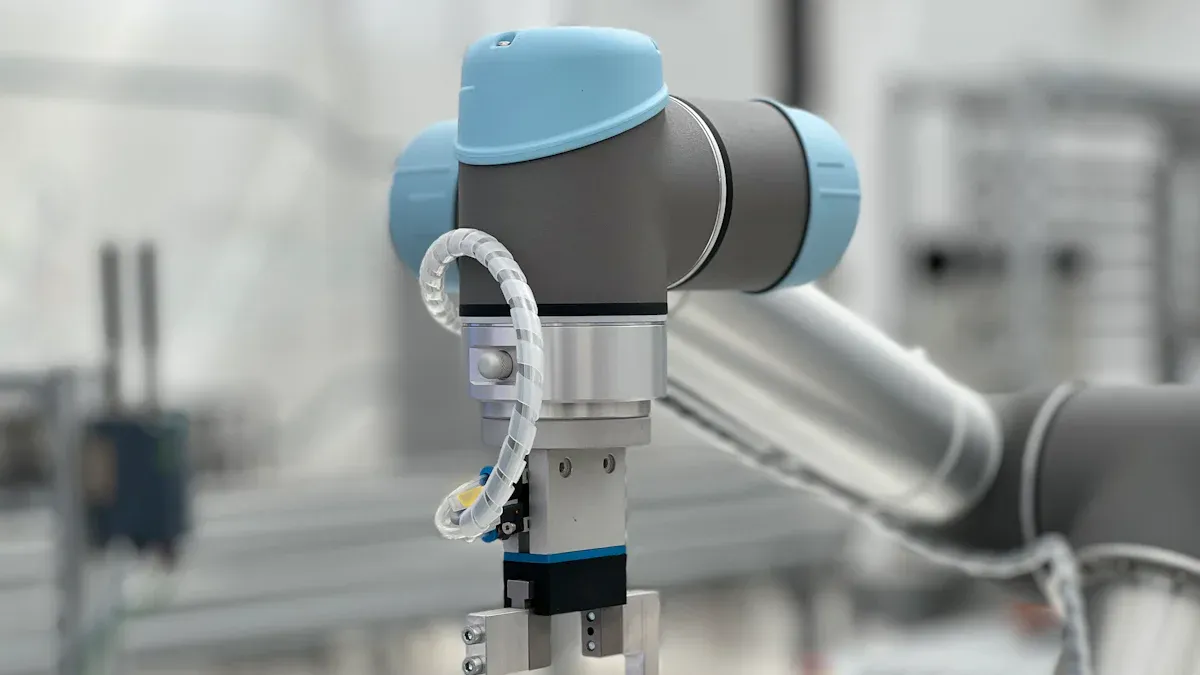

A ancien détenteurCet outil spécialisé maintient fermement les matériaux pendant la fabrication. Il vous permet de garantir précision et efficacité en production. Sa polyvalence facilite divers procédés, du façonnage à l'assemblage. Grâce à lui, vous minimisez les erreurs et obtenez des résultats constants, même pour les tâches de fabrication les plus complexes.

Points clés à retenir

- Les anciens supports sont des outils importants utilisés dans la fabrication des produits.

- Utilisez des supports fixes pour les tâches répétitives et des supports réglables pour les tâches flexibles.

- L'achat de bons anciens supports réduit les erreurs, améliore les produits et augmente la vitesse de travail.

Types d'anciens détenteurs

Les anciens supports se déclinent en différents modèles pour répondre aux exigences des divers procédés de fabrication. Chaque type offre des avantages spécifiques, selon l'application.

Anciens détenteurs fixes

Les porte-formes fixes sont conçus pour une stabilité optimale. On les utilise lorsque la précision et la régularité sont essentielles. Ces porte-formes restent en position fixe pendant leur fonctionnement, ce qui les rend idéaux pour les tâches répétitives. Par exemple, ils sont couramment utilisés dans la production de gants, où la forme doit être maintenue constante tout au long du processus.

Conseil:Choisissez des supports fixes lorsque vous devez produire des articles identiques en grande quantité.

Porte-formoirs réglables

Les porte-formeurs réglables offrent une grande flexibilité. Leur position et leurs dimensions peuvent être modifiées pour s'adapter à différents matériaux et formes. Ils conviennent ainsi aux procédés nécessitant des changements fréquents, comme le moulage plastique ou le formage des métaux. Grâce aux porte-formeurs réglables, vous gagnez du temps et réduisez le nombre d'outils nécessaires.

- Avantages des supports réglables :

- Adaptabilité à diverses tâches

- Temps d'installation réduit

- Réduction des coûts grâce à l'utilisation d'un seul outil pour de multiples usages

Anciens supports conçus sur mesure

Les porte-formules sur mesure sont conçus pour répondre à vos besoins spécifiques. Les fabricants les créent en fonction des exigences uniques de votre processus de production. Ils sont souvent utilisés dans des secteurs spécialisés comme l'aérospatiale ou l'automobile, où les outils standard ne suffisent pas.

Note:Les porte-outils sur mesure peuvent avoir un coût initial plus élevé, mais ils offrent une précision et une efficacité inégalées pour les tâches complexes.

Applications des anciens détenteurs dans le secteur manufacturier

Les supports de fixation jouent un rôle essentiel dans diverses industries manufacturières. Leur capacité à maintenir les matériaux en toute sécurité garantit la précision et l'efficacité dans différentes applications.

Production de gants et fabrication de caoutchouc

Dans la production de gants, les porte-moules sont indispensables pour façonner et maintenir la structure des gants lors du trempage. Ils permettent de maintenir les moules en place pendant leur immersion dans les solutions de caoutchouc ou de latex, garantissant ainsi une épaisseur et une qualité uniformes du produit final. L'industrie du caoutchouc bénéficie également de ces outils, qui contribuent à la mise en forme et au durcissement des composants en caoutchouc utilisés dans les biens industriels et de consommation.

Conseil:L'utilisation d'un porte-forme de haute qualité dans la production de gants peut réduire considérablement les défauts et améliorer la constance du produit.

Moulage et extrusion des matières plastiques

Les procédés de moulage et d'extrusion des matières plastiques exigent une grande précision pour obtenir des produits aux dimensions exactes. Les porte-moules assurent la stabilité nécessaire au façonnage des matières plastiques lors de ces opérations. Par exemple, en moulage par injection, ils servent à maintenir fermement les moules pendant l'injection et le refroidissement du plastique fondu. Ceci évite les déformations et garantit que le produit final réponde aux spécifications de conception.

- Principaux avantages de la fabrication de plastique :

- Précision dimensionnelle améliorée

- Réduction des déchets de matériaux

- cycles de production plus rapides

Formage et fabrication des métaux

Les procédés de formage des métaux, tels que le pliage, l'emboutissage et le soudage, exigent des outils capables de résister à des pressions et des températures élevées. Les porte-formes conçus pour la fabrication métallique offrent la durabilité et la stabilité nécessaires pour travailler dans ces conditions. Ils garantissent le maintien en place des tôles ou des composants métalliques pendant la mise en forme, réduisant ainsi les erreurs et améliorant la sécurité.

Note:Choisir un porte-outil fabriqué à partir de matériaux résistants à la chaleur peut prolonger sa durée de vie dans les applications de travail des métaux.

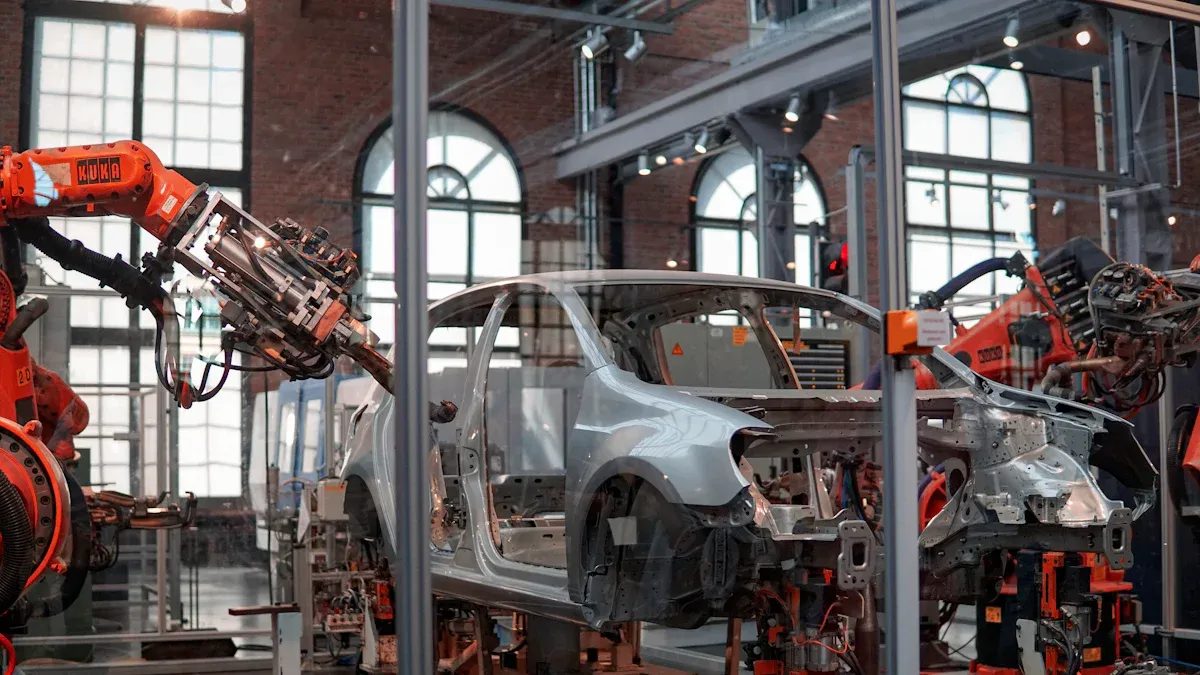

Applications aérospatiales et automobiles

Les industries aérospatiale et automobile exigent une précision et une fiabilité extrêmes. Les porte-pièces sont indispensables dans ces secteurs pour la fabrication de composants tels que les pièces de moteur, les cellules d'aéronefs et les aménagements intérieurs. Vous pouvez utiliser des porte-pièces conçus sur mesure pour répondre aux normes de qualité rigoureuses de ces industries. Leur capacité à maintenir des tolérances serrées garantit le bon fonctionnement de chaque pièce, même dans des conditions difficiles.

- Exemples d'applications :

- Moules de maintien pour matériaux composites légers dans l'aérospatiale

- Fixation des pièces métalliques lors de l'assemblage automobile

En utilisant d'anciens supports dans ces industries, vous pouvez atteindre une efficacité accrue et répondre aux exigences rigoureuses de la fabrication moderne.

Facteurs à prendre en compte lors du choix d'un ancien détenteur

Lors du choix d'un porte-moule, il est nécessaire d'évaluer plusieurs facteurs afin de garantir sa conformité à vos exigences de production. Un choix judicieux peut améliorer l'efficacité, réduire les coûts et optimiser la qualité des produits.

Compatibilité et durabilité des matériaux

Le matériau du porte-pièce doit être compatible avec les matériaux utilisés. Par exemple, pour des procédés à haute température comme le formage des métaux, il est conseillé de choisir un porte-pièce en matériau résistant à la chaleur. Pour le moulage de plastique, des modèles légers et résistants à la corrosion seront plus adaptés. La durabilité est tout aussi importante : un porte-pièce durable résiste à l’usure, réduisant ainsi la fréquence des remplacements et garantissant des performances constantes dans le temps.

Conseil:Vérifiez toujours les spécifications du matériau du support pour qu'elles correspondent à votre environnement de production.

Exigences de précision et de tolérance

La précision est essentielle en fabrication. Un porte-outil à tolérances serrées est indispensable pour garantir la conformité de vos produits aux spécifications exactes. Dans des secteurs comme l'aérospatiale ou l'automobile, même des écarts minimes peuvent engendrer des problèmes importants. Les porte-outils réglables ou conçus sur mesure offrent souvent la précision requise pour les tâches complexes. En choisissant un porte-outil de haute précision, vous minimisez les erreurs et améliorez la qualité globale.

Rapport coût-efficacité et valeur à long terme

Bien que le coût initial soit un facteur à prendre en compte, il convient également de considérer la valeur à long terme du porte-outil. Un porte-outil de haute qualité peut s'avérer plus onéreux au départ, mais permet de réaliser des économies à long terme en réduisant les temps d'arrêt et les frais de maintenance. Évaluez la durée de vie et les performances du porte-outil afin de déterminer son véritable rapport coût-efficacité. Investir dans un outil fiable garantit une meilleure productivité et une réduction des interruptions.

Note:Trouver le juste équilibre entre coût et qualité permet souvent d'obtenir les meilleurs résultats pour votre processus de fabrication.

Progrès dans la technologie des anciens détenteurs d'ici 2025

Intégration de fonctionnalités intelligentes pour l'automatisation

D'ici 2025, les anciens porte-pièces deviendront plus intelligents. On trouvera désormais des modèles équipés de capteurs et de fonctionnalités connectées permettant de surveiller les performances en temps réel. Ces porte-pièces intelligents collectent des données sur des facteurs tels que la pression, la température et l'alignement. Ces données vous aident à identifier les inefficacités et à optimiser votre processus de production.

L'automatisation représente une autre avancée majeure. Les porte-formes intelligents s'intègrent parfaitement aux systèmes robotisés, permettant d'automatiser les tâches répétitives. Par exemple, dans la production de gants, les porte-formes automatisés peuvent ajuster leur position et leur forme sans intervention manuelle. Cela réduit les temps d'arrêt et améliore la productivité.

Conseil:Recherchez les anciens modèles dotés de systèmes de diagnostic intégrés afin de minimiser la maintenance et de maximiser la disponibilité.

Utilisation de matériaux avancés pour des performances améliorées

Les fabricants utilisent des matériaux de pointe pour améliorer la durabilité et l'efficacité des porte-outils. On trouve ainsi des porte-outils en composites, en céramique et en alliages haute performance. Ces matériaux résistent à l'usure, même dans des conditions extrêmes comme la chaleur intense ou les environnements corrosifs.

Les matériaux légers gagnent également en popularité. Ils réduisent la consommation d'énergie, rendant ainsi votre processus de fabrication plus durable. Par exemple, les industries aérospatiale et automobile bénéficient de porte-pièces en composites légers qui préservent la précision sans alourdir inutilement les pièces.

| Matériel | Principaux avantages | Applications |

|---|---|---|

| Alliages haute performance | Résistance à la chaleur et durabilité | formage et fabrication des métaux |

| Composites | Léger et résistant à la corrosion | industries aérospatiales et automobiles |

| Céramique | Précision et stabilité extrêmes | Moulage et extrusion de plastique |

Note:Choisir le bon matériau pour votre ancien support peut prolonger considérablement sa durée de vie et améliorer son efficacité.

Personnalisation par fabrication additive

La fabrication additive, ou impression 3D, révolutionne la conception des supports de presse-étoupe. Il est désormais possible de créer des supports sur mesure, parfaitement adaptés à vos besoins. Cette technologie permet de réaliser des formes et des designs complexes, auparavant impossibles à obtenir avec les méthodes traditionnelles.

La personnalisation par impression 3D réduit les délais et les coûts. Vous pouvez rapidement prototyper et tester de nouveaux modèles, en vous assurant qu'ils répondent à vos exigences avant la production à grande échelle. Par exemple, dans le secteur aérospatial, vous pouvez imprimer des supports aux géométries complexes pour manipuler des matériaux composites légers.

Appeler:La fabrication additive vous permet d'innover et de vous adapter à l'évolution des exigences de l'industrie sans compromettre la qualité.

Un ancien support joue un rôle crucial dans la fabrication moderne en garantissant précision et efficacité. Vous comptez sur ces outils pour répondre aux exigences des industries en constante évolution. Les progrès réalisés dans les matériaux, l'automatisation et la personnalisation continuent d'améliorer leurs fonctionnalités. En adoptant ces innovations, vous pouvez rester compétitif et atteindre une productivité accrue.

FAQ

Quels secteurs tirent le plus grand profit des anciens détenteurs de titres ?

Des secteurs comme l'aérospatiale, l'automobile, la fabrication de gants et la métallurgie dépendent fortement des porte-moules. Ces outils garantissent la précision, l'efficacité et la régularité de leurs processus de fabrication.

Comment conserver un ancien détenteur ?

Nettoyez régulièrement le support pour éliminer les débris. Vérifiez l'état et l'usure. Utilisez des lubrifiants ou des revêtements appropriés pour prévenir la corrosion et prolonger sa durée de vie.

Conseil:Pour des performances optimales, suivez les instructions d'entretien du fabricant.

Est-il possible de personnaliser un ancien support pour des applications spécifiques ?

Oui, vous pouvez personnaliser les anciens supports grâce à des méthodes avancées comme l'impression 3D. Cela vous permet de créer des modèles adaptés à des besoins de fabrication spécifiques.

Note:La personnalisation améliore la précision et l'efficacité des tâches spécialisées.

Date de publication : 17 avril 2025